Geometrieprüfung von Halbleiter-Ingots mit LOTOS 3D-Messsystemen

-

27. April 2021

-

3D measurement and inspection

-

27. April 2021

-

3D measurement and inspection

Die Qualitätssicherung durch geometrische Messungen spielt immer mehr nicht nur bei der Endkontrolle eine Rolle. Die Überprüfung von Maßhaltigkeiten rückt zunehmend an den Anfang des Fertigungsprozesses, um Ausschuss frühzeitig zu erkennen und zu minimieren.

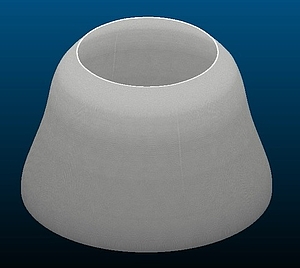

Die 3D-Messysteme LOTOS eignen sich unter anderem zur exakten Vermessung von Ingots, die am Beginn der Produktion von Halbleiter-Wafern stehen. Um den optimalen Ertrag an Wafern aus den Ingots zu erhalten ist eine hochgenaue Geometriebestimmung zu Beginn des Fertigungsprozesses wichtiger denn je.

Die hochpräzise Vermessung des Ingots ist von entscheidender Bedeutung für die Qualität und die Produktivität des Wafer-Schneideprozesses. Nur eine exakte Geometrie erlaubt es perfekte Schnitte zu setzen.

Eine Lösung mittels mechanischer Messungen ist möglich, jedoch sehr anfällig. Das Material ist sehr spröde, somit können mechanische Einwirkungen sehr leicht fürs menschliche Auge unsichtbare Mikro-Risse verursachen. Diese führen in späteren Prozessschritten zum Wafer-Bruch und somit zu kostenintensivem Ausschuss.

Die Vorteile der Geometrieprüfung von Ingots mit LOTOS 3D-Messsystemen sind:

- Weniger Verschnitt und Ausschuss des teuren Materials

- Optimale Ausnutzung der Querschnittsfläche des Ingots erhöht die Produktivität

- Kontaktloses Messverfahren ermöglicht eine Lösung ohne mechanische Belastung des Materials, Mikrorisse aufgrund mechanischer Belastung sind damit ausgeschlossen

Das folgende Video zeigt die Vermessung eines Ingots mit LOTOS

cloud.kocos.com/index.php/s/dmXzPjWoBBRZJH6

Sowie das Scan-Ergebnis als 3D-Darstellung

cloud.kocos.com/index.php/s/d3PiSii2FywWwLT

Die Kommentarfunktion ist für diesen Artikel deaktiviert.

0 Kommentare